NUESTROS PUNTOS FUERTES

- Compacidad

- Funcionamiento simple

- Trazabilidad

Gracias a nuestra experiencia en impregnación y en automatización de procesos, podemos diseñar y realizar máquinas completas de impregnación para todas sus necesidades específicas. Nuestras máquinas permiten:

- el enlace entre componentes/capas

- la estanqueidad

- la modificación de las propiedades

Las impregnaciones en vacío o bajo presión responden a las exigencias de los componentes con características técnicas elevadas.

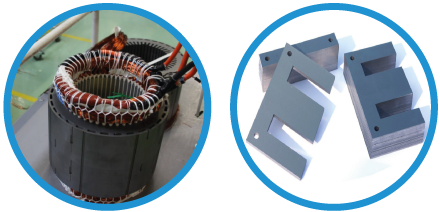

Los transformadores, motores eléctricos y alternadores están compuestos por bobinados de cable (o chapas) de cobre y núcleos formados por una pila de chapas magnéticas de poco grosor. Estos elementos están sometidos permanentemente a campos magnéticos, dilataciones diferenciales, fuerzas centrífugas, así como a vibraciones mecánicas. Todas estas obligaciones generan microdesplazamientos que pueden acabar dañando los aislantes y crear cortocircuitos. Esto provoca sobrecalentamientos locales, mal funcionamiento grave o incluso la destrucción total del equipo. Por ello, la impregnación permite que una resina o un barniz adecuado penetren profundamente para reforzar el aislamiento de los componentes y unirlos.

Para una impregnación eficaz, es necesario hacer un alto vacío para retirar el aire aprisionado en los intersticios y reemplazarlo por la resina sin aprisionar burbujas de aire. Si es necesario, un ciclo de presión opcional permite una penetración más profunda de la resina. Se observará entonces un mejor intercambio térmico en los conductores y una reducción sensible de los puntos calientes locales.

Una instalación de impregnación se compone de uno o varios depósitos de resinas, de una autoclave de impregnación en vacío, de una bomba de vacío y de un filtro de depuración de la resina. El equipo puede ser monobloque con el autoclave colocado encima del depósito o con depósito separado. Según las configuraciones de implantación, el barniz es transferido por diferencia de presión, por gravedad o por bomba.

Principales opciones:

- Automatización y trazabilidad de los ciclos de impregnación.

- Autoclaves verticales y horizontales.

- Puertas con bisagras u horca con apertura manual o automática.

- Depósito de almacenamiento al vacío.

- Mantenimiento de los productos que se van a impregnar (carro, falsas cubas).

- Recalentamiento o refrigeración del depósito con doble camisa calorifugada.

- Intercambiador térmico para conseguir la temperatura de la resina para circularla hacia el autoclave.

- Mezclador/amasador en el depósito que amasa el barniz para conservar la homogeneidad y la temperatura.

- Recalentamiento del autoclave con doble camisa calorifugada y con recalentamiento por aceite térmico.

- Filtración reforzada (200µm) en la línea de transferencia del barniz al autoclave.

- Condensador antes de bomba de vacío con grupo de frío para proteger de los vapores del barniz.

- Vacío reforzado con sistema de bombas multiniveles.

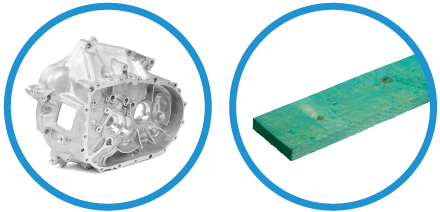

Ofrecemos máquinas automáticas de alta cadencia para la impregnación de piezas de fundición de aluminio para el automóvil. Están equipadas con un brazo manipulador, un sistema de centrifugado, recipientes de aclarado y de cocción y un separador de agua y resina para optimizar el consumo de productos.

Por tanto, podemos responder a todas sus necesidades de impregnación sea cual sea el producto, el material que hay que impregnar y el fluido utilizado, siempre y cuando exista una curva de tensión de vapor compatible. Actualmente se están realizando investigaciones en colaboración con investigadores para poner a punto un proceso de impregnación de variedades de madera.

Principales opciones:

- Brazos manipuladores robotizados para gran cadencia.

- Secado de piezas previo (atmosférico o al vacío).

- Centrifugado o aclarado.

- Sistema de cocción/polimerización.

- Sistema de pesado para conocer los consumos de resina.

- Medición de la densidad de los productos de impregnación.

- Gestión multiproductos de impregnación.

- Sistema de separación para optimizar el reciclado del producto de impregnación.

- Limpieza automática de fin de ciclo.